鋰電池汽車動(dòng)力電池系統(tǒng)起火原因剖析與解決路徑探討

隨著電動(dòng)汽車的普及,動(dòng)力電池系統(tǒng)的安全性能日益成為公眾關(guān)注的焦點(diǎn)。鋰電池汽車著火事件雖屬小概率,但其潛在的危害性不容忽視。深入剖析其起火原因并探尋有效的解決路徑,對于保障用戶生命財(cái)產(chǎn)安全、推動(dòng)新能源汽車產(chǎn)業(yè)健康可持續(xù)發(fā)展至關(guān)重要。

一、鋰電池汽車動(dòng)力電池系統(tǒng)著火的主要原因

動(dòng)力電池系統(tǒng)的火災(zāi)風(fēng)險(xiǎn)是一個(gè)復(fù)雜的系統(tǒng)工程問題,通常由多種因素疊加引發(fā)。主要原因可歸納為以下幾類:

- 電池內(nèi)部因素(本征安全問題):

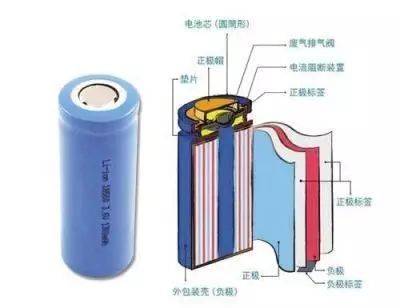

- 熱失控: 這是鋰電池著火最核心、最危險(xiǎn)的機(jī)理。當(dāng)電池因過充、過放、內(nèi)部短路或外部高溫等原因,導(dǎo)致內(nèi)部溫度升高至臨界點(diǎn)(約130-150°C)時(shí),會(huì)觸發(fā)一系列劇烈的放熱副反應(yīng)(如SEI膜分解、正極材料分解、電解液燃燒等),熱量急劇累積,溫度飆升,最終導(dǎo)致電池起火甚至爆炸。單個(gè)電芯的熱失控極易引發(fā)整個(gè)電池包的連鎖反應(yīng)(熱蔓延)。

- 內(nèi)部短路: 制造過程中的金屬微粒雜質(zhì)、長期充放電形成的鋰枝晶(析鋰)刺穿隔膜、或電池在碰撞擠壓后結(jié)構(gòu)變形,都可能導(dǎo)致正負(fù)極直接接觸,產(chǎn)生巨大短路電流和局部高溫,從而引發(fā)熱失控。

- 電池制造缺陷: 電芯生產(chǎn)過程中的工藝一致性差、隔膜存在瑕疵、極片涂層不均、焊接不良等,都會(huì)為電池的長期安全運(yùn)行埋下隱患。

- 外部濫用與環(huán)境影響:

- 機(jī)械濫用: 車輛發(fā)生嚴(yán)重碰撞、底盤受到劇烈剮蹭或擠壓,可能導(dǎo)致電池包殼體變形,內(nèi)部電芯、模組受損,引發(fā)內(nèi)部短路。

- 電濫用: 包括過充和過放。過充會(huì)使正極材料結(jié)構(gòu)失穩(wěn)并析出活性氧,同時(shí)負(fù)極過度嵌鋰生成鋰枝晶;過放則可能導(dǎo)致銅集流體溶解,再次充電時(shí)形成金屬銅枝晶刺穿隔膜。不合格的充電樁或BMS(電池管理系統(tǒng))故障是誘發(fā)電濫用的常見原因。

- 熱濫用: 車輛長時(shí)間暴露于極端高溫環(huán)境(如夏日暴曬),或散熱系統(tǒng)失效導(dǎo)致電池包熱量無法及時(shí)散去,可能加速電池老化并增加熱失控風(fēng)險(xiǎn)。

- 系統(tǒng)設(shè)計(jì)與管控失效:

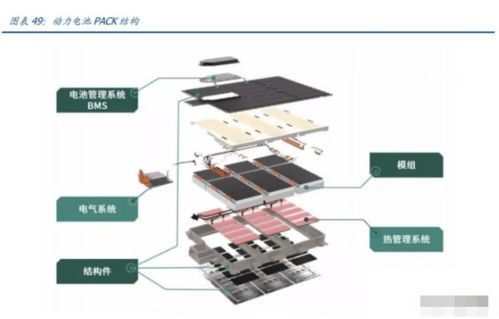

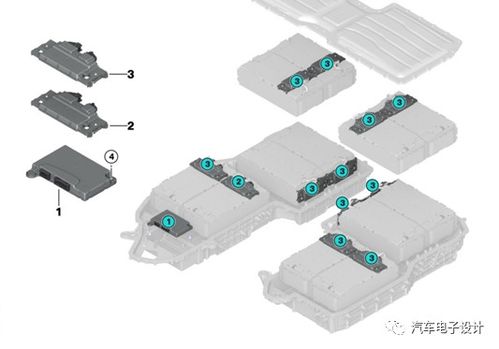

- 電池管理系統(tǒng)(BMS)故障: BMS是電池的“大腦”,負(fù)責(zé)監(jiān)控電壓、電流、溫度等關(guān)鍵參數(shù)并進(jìn)行智能控制。若其傳感器失效、算法不精準(zhǔn)或控制邏輯存在缺陷,無法及時(shí)預(yù)警或中斷過充、過放、過熱等危險(xiǎn)狀態(tài),將極大增加安全風(fēng)險(xiǎn)。

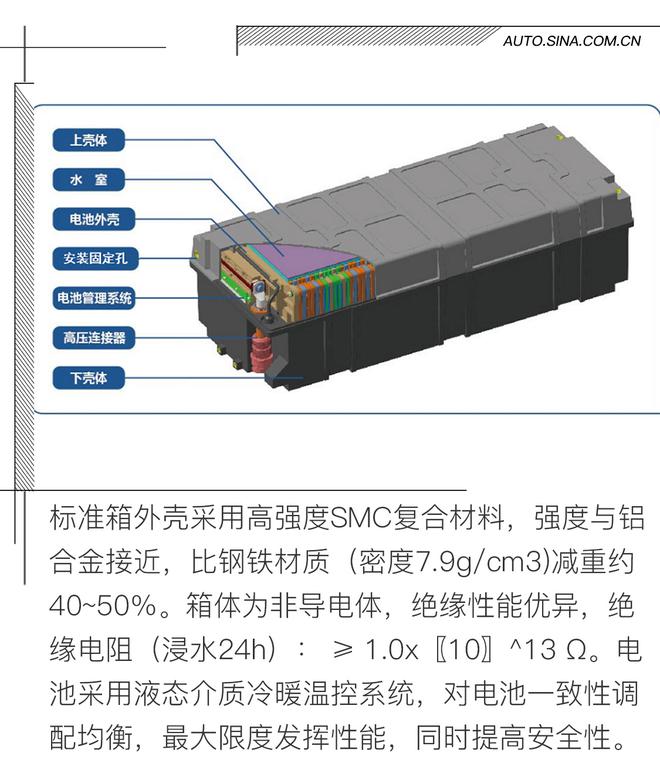

- 熱管理系統(tǒng)設(shè)計(jì)不足: 冷卻/加熱系統(tǒng)效率低下、流道設(shè)計(jì)不合理、冷卻液泄漏等,會(huì)導(dǎo)致電池包內(nèi)溫度不均或整體溫控失效。

- 結(jié)構(gòu)防護(hù)設(shè)計(jì)缺陷: 電池包殼體強(qiáng)度不足、防撞梁設(shè)計(jì)不合理、泄壓閥響應(yīng)不及時(shí)或位置不當(dāng),無法有效抵御外部沖擊或在熱失控時(shí)快速釋放內(nèi)部高壓氣體與熱量,可能導(dǎo)致事故后果加劇。

二、系統(tǒng)性解決方案與未來趨勢

解決動(dòng)力電池安全問題,必須采取“預(yù)防為主、防控結(jié)合”的系統(tǒng)性工程思路,貫穿從材料、電芯到系統(tǒng)集成、使用維護(hù)的全生命周期。

- 源頭創(chuàng)新:提升電池本征安全

- 發(fā)展新型材料體系: 研發(fā)和應(yīng)用更高熱穩(wěn)定性的正極材料(如磷酸鐵鋰本身具有較好的熱穩(wěn)定性)、耐高溫隔膜、阻燃或不燃的固態(tài)/半固態(tài)電解質(zhì),從化學(xué)體系上提高電池的熱失控觸發(fā)溫度。

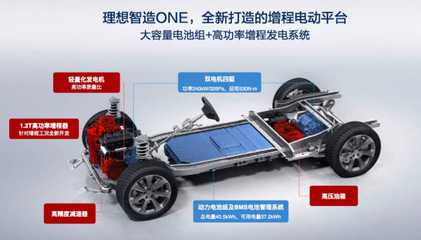

- 改進(jìn)電芯設(shè)計(jì)與工藝: 采用更安全的封裝形式(如刀片電池結(jié)構(gòu)有利于散熱和抗擠壓),應(yīng)用“不起火”電池技術(shù)(如寧德時(shí)代麒麟電池的熱失控抑制技術(shù)),并利用智能制造技術(shù)提升生產(chǎn)一致性與可靠性。

- 系統(tǒng)強(qiáng)化:構(gòu)建多層防御體系

- 優(yōu)化電池管理系統(tǒng)(BMS): 發(fā)展基于人工智能和大數(shù)據(jù)的智能BMS,實(shí)現(xiàn)更精準(zhǔn)的電池狀態(tài)估算(SOX)、早期故障診斷(如微短路識(shí)別)和提前預(yù)警。強(qiáng)化BMS的冗余設(shè)計(jì)和功能安全等級(jí)(如達(dá)到ASIL-D級(jí))。

- 完善熱管理系統(tǒng): 采用更高效的液冷/直冷方案,結(jié)合精準(zhǔn)的溫度場管理策略,確保電池包在各類工況下均處于最佳溫度窗口。

- 加強(qiáng)機(jī)械防護(hù)與熱蔓延阻斷: 采用高強(qiáng)度電池包殼體與一體化車身底盤設(shè)計(jì),提升整體碰撞防護(hù)能力。在模組和電芯間設(shè)置隔熱阻燃材料(如氣凝膠)、設(shè)計(jì)可靠的泄壓通道,確保單個(gè)電芯熱失控時(shí),能有足夠的時(shí)間和空間阻斷熱量向相鄰電芯傳遞。

- 全周期管理:完善使用與監(jiān)管生態(tài)

- 規(guī)范使用與充電: 引導(dǎo)用戶使用符合標(biāo)準(zhǔn)的充電設(shè)施,避免在極端環(huán)境下長時(shí)間使用或充電。車企可通過OTA升級(jí)持續(xù)優(yōu)化電池管理策略。

- 加強(qiáng)狀態(tài)監(jiān)測與預(yù)警: 利用車聯(lián)網(wǎng)技術(shù),對車輛電池狀態(tài)進(jìn)行遠(yuǎn)程實(shí)時(shí)監(jiān)控,建立安全預(yù)警平臺(tái),實(shí)現(xiàn)安全隱患的早期發(fā)現(xiàn)和處置。

- 健全標(biāo)準(zhǔn)與測試體系: 不斷完善和提升強(qiáng)制性安全標(biāo)準(zhǔn)(如中國的GB 38031),引入更嚴(yán)苛的測試場景(如底部球擊、多位置針刺、過充熱擴(kuò)散等),倒逼技術(shù)進(jìn)步。

- 完善應(yīng)急處理指南: 制定和普及針對鋰電池火災(zāi)的專用消防與救援方案,為消防救援人員提供專業(yè)培訓(xùn)。

結(jié)論

鋰電池汽車動(dòng)力電池系統(tǒng)的火災(zāi)風(fēng)險(xiǎn)是客觀存在的技術(shù)挑戰(zhàn),但其原因正在被日益深刻地認(rèn)識(shí)和分解。通過材料科學(xué)的突破、工程設(shè)計(jì)的精進(jìn)、智能管理的賦能以及全生態(tài)的協(xié)同,業(yè)界正在構(gòu)筑起越來越堅(jiān)固的安全防線。隨著固態(tài)電池等下一代技術(shù)的成熟與規(guī)模化應(yīng)用,電動(dòng)汽車的安全水平有望實(shí)現(xiàn)質(zhì)的飛躍。對于消費(fèi)者而言,選擇技術(shù)成熟、安全記錄良好的產(chǎn)品,并遵循規(guī)范的使用方法,是享受電動(dòng)汽車便利與環(huán)保優(yōu)勢的最堅(jiān)實(shí)保障。

如若轉(zhuǎn)載,請注明出處:http://www.hrslzp.cn/product/43.html

更新時(shí)間:2026-01-07 23:29:29